اولین مرحله از فرآیند وکیوم ، ساخت قالب است و این معمولا عمیقترین مرحله از فرآیند وکیوم است.

قالبهای وکیوم باید بتوانند در برابر استفاده مکرر در دمای بالا مقاومت کنند

معیارهای حیاتی برای ساخت قالب وکیوم عبارتند از

حداقل انقباض

مقاومت در برابر حرارت

استحکام خمشی و کششی بالا

برای ساخت یک قالب وکیوم مراحل زیادی است که به برخی از آنها اشاره میکنیم.

ابتدا پس از بررسی قطعه مورد نظر مرحله اندازه برداری آغاز میشود و اندازه برداری بوسیله ابزارهای نیمه دقیق مانند متر .خط کش،گونیا،نقاله،کولیس،میکرومترودیگرابزارهای اندازه گیری انجام میشود.

در بعضی از قطعات بعلت پیچیدگی شکل و دقت بالا اندازه برداری بوسیله دستگاه اسکن سه بعدی یا همان دوربین اپتیک انجام میشود

پس از اندازه برداری قطعه آماده طراحی یا تبدیل اندازه ها به فایل سه بعدی میشود

برای کشیدن فایل سه بعدی از نرم افزارهای کتیا .سالیدورک .اتوکد و نرم افزارهای متداول طراحی صنعتی استفاده میشود.

در بعضی از قطعات که بوسیله اسکن سه بعدی از آنها ابر نقاط تهیه شده به روش مهندسی معکوس طراحی را در نرم افرارهای مرتبط انجام میدهیم

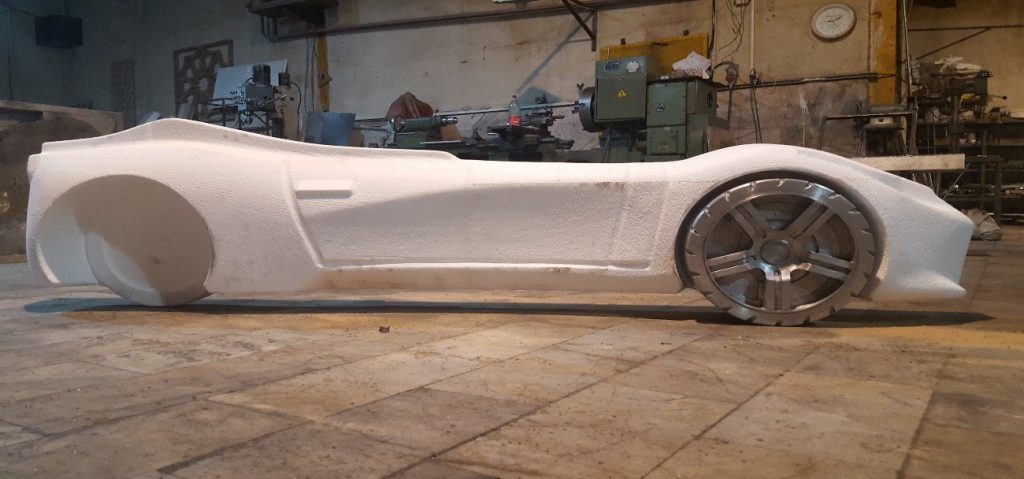

پس از طراحی سه بعدی مدل اولیه باید ساخته شود که مدل اولیه از جنسهای متفاوتی ساخته میشود که بسته به تعداد دفعات استفاده جنس مدل اولیه متفاوت میباشد که بعضی از مدلها به دلیل استفاده مکرر از جنس چوب یا رزین میباشد و بعضی از مدلها که فقط یک بار از آنها استفاده میشود از جنس یونولیت میباشند که اصطلاحا به فوم فدا شونده معروف هستند .

برای اینکه مدل اولیه را به آلومینیوم که بهترین جنس برای قالب وکیوم است تبدیل کنیم از روش ریخته گری استفاده میشود

ریخته گری یکی از قدیمی ترین فرآیندهای ساخت و تولید است که با ذوب مواد و ریختن آنها به درون قالب انجام میگیرد .این فرآیند از متداولترین روش های ساخت قطعات فلزی در صنایع مختلف به شمار می رود .

در ریخته گری از مدل اولیه ساخته شده با روش قالب گیری ماسهای قالب میشود و آلومینیوم ذوب شده را در قالب ماسه ای به وسیله راهگاه هدایت میکنند و آلومینیوم ذوب شده پس از سرد شدن شکل مدل اولیه ساخته شده را بخود میگیرد

در ساخت بعضی از قالبها از مدل اولیه و ریخته گری استفاده نمیشود و از آلومینیومهای آماده موجود در بازار که به صورت تسمه و یا ورق میباشند استفاده میشود که کیفیت مورد قبولی را دارند .

پس از اینکه آلومینیوم مورد نظر را تهیه کردیم آماده مرحله ماشین کاری میشویم

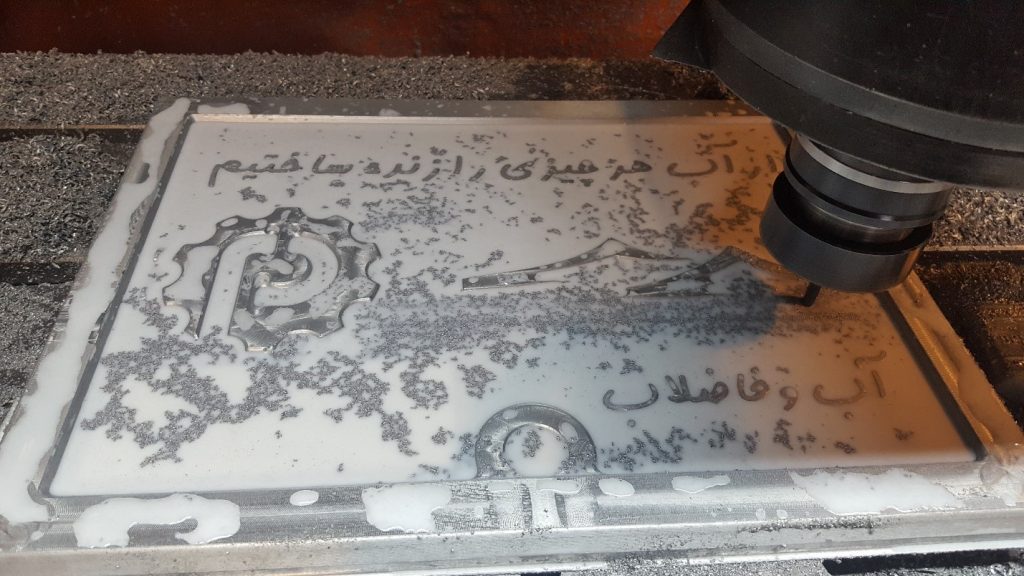

اولین مرحله برای شروع یک عملیات ماشینکاری ایجاد شکل یا هندسه قطعه میباشد که این کار در نرم افزارهای سه بعدی صورت می گیرد که در بالا به برخی از آنها اشاره شد که همگی قابلیت لینک شدن به نرم افزار پاورمیل را دارند .پاورمیل کاربر را قادر میسازد با دسترسی داشتن به ابزارهای شبیه سازی فرآیند براده برداری بهترین سطح خروجی را از قطعه بدست آورد و پس از تهیه جیکد و انتقال آن به ماشین دقیقا به همان کیفیت سطح دست پیدا کنید این نکته را سطوح تخت با صافی بالا بیشتر نمایان میباشد .یکی از هوشمندانهترین قابلیتهای که در کار با نرم افزار پاورمیل به چشم میخورد محاسبات پیچیده جهت پرهیز از کوچکترین برخورد با دیوارهها یا قطعه کار می باشد .

پاورمیل با محاسبه کوچکترین حرکتها و چرخشها و زوایای کلگی ،طول ابزار ،مسیر حرکت و نحوه بسته شدن بلوک و رو بندها ،زاویه و سرعت ورود و خروج ابزار بطور هوشمندانه از برخوردهای نامطلوب احتمالی ابزار با دیواره ها و قسمتهای غیر ضروری جلوگیری می نماید و با توجه به شکل و هندسه قطعه کار و نوع ابزار و ماشین حداکثر براده برداری را با حداکثر کیفیت ارائه میدهد .از دیگر توانمندیهای این نرم افزار قابلیت کنترل ضخامت قطعه در حین عملیات براده برداری میباشد .

پس از مرحله ماشینکاری مرحله پولیش کاری و پرداخت میباشد

پولیش اصطلاحی است که برای طیف وسیعی از فرآیندها طراحی شده و به منظور حذف یا جابجایی نقایص سطحی و افزایش براقیت سطوح مختلف به کار میرود به عنوان مثال پس از ساخت تعمیر و رنگ برخی از محصولات فلزی یا چوبی میتوان با پولیش کاری سطح را زیباتر و براقتر کرد ،پولیش کاری از جمله کارهای ترمیمی می باشد از موارد کاربردی پولیش کاری می توان به پولیش سطحی فلزات ،پولیش بدنه خودرو اشاره کرد .

پولیش قالب دارای مزایای بسیار زیادی است که برخی از مهمترین آنها عبارتند از ؛

ـ صاف و صیقلی شدن سطح

ـ کاهش اصطحکاک بین مواد و سطح قالب

ـ جداسازی آسان قطعات از قالب

ـ افزایش طول عمر قالب

پس از مرحله پولیش کاری نوبت به سوراخ کاری و آمادهسازی نهایی قالب میرسد

محفظه قالب وکیوم دارای تعدادی سوراخهای ریز میباشد که هوا از این منافذ مکیده شده و ورق به سطح داخلی قالب فشرده میشود و شکل آن را به خود می گیرد .این سوراخها بسته به حساسیت قطعه نهایی و ضخامت ورقی که وکیوم میشود کوچک و بزرگ میشود و این سوراخ ها نقش بسیار حساسی در کیفیت قطعه تولید شده یا محصول نهایی دارند .

پس از اتمام سوراخ کاری قالب آماده تولید میباشد .

ـ یکی از مزیت های اصلی فرآیند وکیوم فرمینگ مقرون به صرفه بودن آن است که ان را به گزینه ای واقعا در دسترس در صنعت می باشد .در مقایسه با سایر روشهای ساخت پلاستیک مقادیر زیادی از یک محصول را میتوان در مدت زمان کوتاهی ساخت و معمولا از مواد نسبتا ارزانی مانند اکریلیک ،پلی اتیلن ،و پلی کربنات استفاده میشود .

هزینههای تجهیزات نیز به میزان قابل توجهی کمتر است .با این حال با وجود این صرفه جویی ،محصولات تولید شده با کیفیت ، بادوام ،مقاوم در برابر تغییرات آب و هوا هستند .

مزیت دیگر وکیوم فرمینگ امکانات بی پایانی است که فراهم می کند .

فرقی نمیکند که چه اندازه یا شکلی از آیتم در ذهن دارید . چه به مقادیر زیادی از یک محصول ساده یا یک طرح پیچیده یکباره نیاز داشته باشید .به احتمال زیاد می توان آن را از طریق فرآیند وکیوم ساخت.

بسیاری از محصولات پلاستیکی که احتمالا در زندگی روزمره با آنها مواجه میشوید از طریق وکیوم فرمینگ ساخته شده اند .

فرآیند گام به گام وکیوم به شرح زیر است ؛

گیره ؛ یک ورق پلاستیکی در یک قاب باز قرار داده شده و در جای خود محکم می شود

حرارت ؛ ورق پلاستیکی با استفاده از منبع حرارتی نرم می شود تا زمانی که به دمای شکل دهی مناسب برسد و انعطاف پذیر شود

خلا ؛ چهار چوب حاوی ورق پلاستیکی گرم شده و انعطاف پذیر روی قالب پایین می آید و از طریق خلا در طرف دیگر قالب به جای خود کشیده میشود .در قالب باید سوراخهایی تعبیه شود تا خلا بتواند به طور موثر ورق گرم و نرم را به شکل مناسب بکشد

خنک شدن؛ هنگامی که پلاستیک داخل قالب قرار گرفت باید خنک شود . برای قطعات بزرگتر گاهی اوقات از فن ها و یا مه خنک برای تسریع این مرحله در چرخه تولید استفاده می شود .

رها سازی ؛ پس از خنک شدن پلاستیک می توان آن را از قالب خارج کرد .

برش؛ قسمت تکمیل شده باید از مواد اضافی بریده شود و لبه ها ممکن است نیاز به برش ، سنباده زدن یا صاف کردن داشته باشند .

لینکهای مهم اوکی صنعت