اتوماسیون صنعتی، به عنوان یک فرآیند محوری در دنیای امروز، به معنای بهرهگیری از سیستمهای کنترلی مکانیکی و الکترونیکی برای اجرای خودکار فرآیندهای صنعتی است، به گونهای که نیاز به مداخله مستقیم انسانی به حداقل برسد. این رویکرد، تحولی عمیق در صنایع گوناگون ایجاد کرده و به طور چشمگیری به افزایش بهرهوری، دقت و کیفیت محصولات کمک کرده است. مزایای اتوماسیون صنعتی فراتر از بهبودهای صرفاً فنی است؛ این فناوری به ماشینآلات اجازه میدهد تا به صورت ۲۴ ساعته و ۷ روز هفته کار کنند، که خود به افزایش چشمگیر بهرهوری تولید میانجامد. علاوه بر این، با کاهش وابستگی به نیروی انسانی برای انجام وظایف تکراری و حذف خطاهای انسانی، هزینههای تولید و مدیریت به طور قابل ملاحظهای کاهش مییابد. دقت بالا، کنترل مداوم و حذف ابهامات انسانی، منجر به تولید محصولاتی با کیفیتتر و یکنواختتر میشود. اتوماسیون همچنین انعطافپذیری سازمانها را در واکنش به تغییرات بازار و نیازهای مشتریان افزایش میدهد و امکان جمعآوری و تحلیل دادههای دقیق را برای تصمیمگیریهای بهتر فراهم میآورد. از سوی دیگر، با جایگزینی انسان در محیطهای خطرناک، ایمنی کارکنان به طور چشمگیری بهبود مییابد. این مزایای فراگیر، اتوماسیون صنعتی را به یک نیروی محرکه اقتصادی و اجتماعی تبدیل کرده است که به طور بنیادی چشماندازهای صنعتی و بازارهای کار را دگرگون میسازد.

پیش از ظهور کنترلکنندههای منطقی برنامهپذیر (PLC)، سیستمهای کنترل صنعتی عمدتاً بر پایه رلههای الکترومکانیکی بنا شده بودند. این سیستمها با چالشهای متعددی روبرو بودند: آنها بسیار حجیم، دست و پاگیر و نیازمند سیمکشیهای پیچیده و دقیق در یک ترتیب کاملاً مشخص بودند. تصور کنید یک کارخانه بزرگ در دهه ۱۹۶۰ که برای هر تغییر کوچک در خط تولید، مهندسان مجبور بودند دهها یا صدها رله را دوباره سیمکشی کنند. این فرآیند نه تنها طاقتفرسا بود، بلکه مستعد فرسودگی و خرابی نیز بود و عیبیابی و ایجاد تغییرات در این “بانکهای رله” میتوانست ساعتها یا حتی روزها به طول انجامد و منجر به توقفات پرهزینه تولید شود.

در پاسخ به این مشکلات مبرم، مفهوم کنترل کامپیوتری در شرکتهای بزرگی مانند جنرال موتورز مطرح شد. در نهایت، دیک مورلی، که به حق “پدر PLC” لقب گرفته است، در روز سال نو ۱۹۶۸، کنترلکننده منطقی برنامهپذیر را معرفی کرد. جنرال موتورز برای این کنترلر جدید، الزامات کلیدی تعیین کرد: یک سیستم حالت جامد (بدون قطعات متحرک) که انعطافپذیری یک کامپیوتر را داشته باشد، اما از نظر قیمت با سیستمهای منطقی رلهای رقابتی باشد. همچنین، باید به راحتی نگهداری شود و با روش منطق نردبانی (Ladder Logic) که مهندسان کنترل با آن آشنا بودند، قابل برنامهریزی باشد. اولین PLC تجاری، Modicon 084 بود که توسط شرکت Modicon (تأسیس شده توسط مورلی) به بازار عرضه شد. اگرچه فروش اولیه آن با موفقیت محدودی همراه بود، اما با توسعه مدل Modicon 184، PLC صنعت را برای همیشه تغییر داد. در سالهای ابتدایی، PLCها توانایی کار با سیگنالهای ورودی و خروجی، منطق داخلی رلهای، تایمرها و شمارندهها را داشتند. به تدریج، قابلیتهای ارتباطی پیشرفته مانند ارتباطات سریال و پروتکلهای صنعتی (نظیر EtherNet/IP) به آنها اضافه شد که امکان شبکهبندی با سایر PLCها، درایوهای موتور و واسطهای انسان و ماشین (HMI) را فراهم آورد. معرفی PLC یک تغییر پارادایم از سیستمهای سختافزاری و ثابت به راهحلهای نرمافزاری و انعطافپذیر در کنترل صنعتی بود. این انعطافپذیری، سنگ بنای توانایی صنایع برای سازگاری سریع با نیازهای متغیر تولید شد و مزیت رقابتی قابل توجهی را به ارمغان آورد.

هدف این مقاله، ارائه یک بررسی جامع و عمیق از PLC است تا خوانندگان، اعم از دانشجویان، مهندسان و متخصصان صنعت، درک کاملی از ساختار، نحوه عملکرد، زبانهای برنامهنویسی و کاربردهای گسترده آن در اتوماسیون صنعتی به دست آورند. این مقاله در تلاش است تا با زبانی شیوا و با ارائه مثالهای کاربردی، به عنوان یک مرجع علمی و عملی در این حوزه عمل کند.

PLC چیست؟

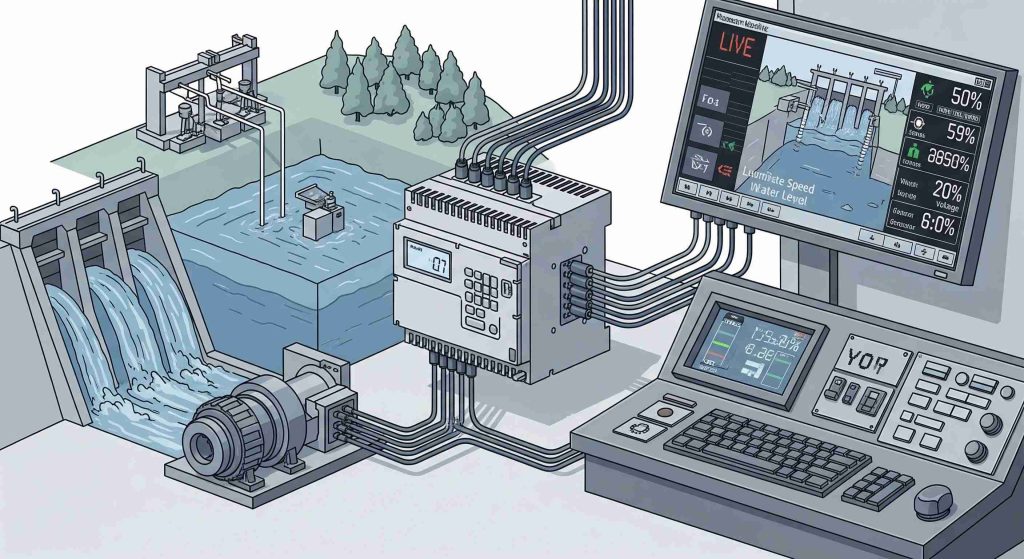

PLC مخفف عبارت “Programmable Logic Controller” به معنای “کنترلکننده منطقی برنامهپذیر” است. این دستگاه در واقع یک کامپیوتر دیجیتال صنعتی است که به طور خاص برای محیطهای سخت و فرآیندهای تولیدی طراحی و مقاومسازی شده است. نقش PLC در اتوماسیون صنعتی را میتوان به “مغز” یک سیستم تشبیه کرد؛ همانطور که مغز انسان تمامی عملکردهای بدن را هماهنگ میکند، PLC نیز وظیفه دریافت و ذخیره اطلاعات از دستگاههای ورودی (مانند سنسورها و سوئیچها)، پردازش این اطلاعات بر اساس یک برنامه کنترلی از پیش تعریف شده (منطق برنامهریزی شده)، و سپس ارسال فرمانهای لازم به دستگاههای خروجی (مانند موتورها، شیرهای برقی، چراغها) را بر عهده دارد. به عبارت سادهتر، PLC وسیلهای است که به اپراتور انسانی اجازه میدهد تا دستورالعملها را به ماشینآلات اعمال کرده و بازخورد در مورد وضعیت آنها را دریافت کند. این قابلیت برنامهریزی و تغییر منطق کنترل به صورت نرمافزاری، انعطافپذیری بینظیری را در اتوماسیون صنعتی فراهم میکند و به سیستمها امکان میدهد تا به سرعت با نیازهای متغیر تولید سازگار شوند.

تفاوت با کامپیوترهای صنعتی و میکروکنترلرها

برای درک بهتر جایگاه PLC، مقایسه آن با سایر سیستمهای کنترلی و محاسباتی ضروری است:

PLC در مقابل کامپیوترهای صنعتی (PC)

PLCها و کامپیوترهای شخصی (PC) دو دسته مجزا از سیستمهای محاسباتی هستند که برای اهداف متفاوتی طراحی شدهاند.

- محیط عملیاتی: PLCها به طور خاص برای مقاومت در برابر شرایط سخت صنعتی مانند گرد و غبار، رطوبت، نویز الکترومغناطیسی، ارتعاشات و نوسانات دمایی طراحی شدهاند و از استحکام و تابآوری بالایی برخوردارند. این ویژگیها آنها را برای کارکرد مطمئن در کف کارخانهها و محیطهای تولیدی خشن ایدهآل میسازد. در مقابل، کامپیوترهای شخصی (PC) عموماً برای محیطهای اداری یا مسکونی مناسبتر هستند و در شرایط صنعتی شدید، مستعد خرابی و مشکلات عملکردی میباشند.

- قابلیت اطمینان و کنترل بلادرنگ: PLCها به دلیل طراحی اختصاصی خود برای کنترل صنعتی، قابلیت اطمینان و پایداری بسیار بالایی دارند و برای کاربردهایی که نیاز به کنترل سریع و ایمنی حیاتی دارند، ایدهآل هستند. این دستگاهها برای انجام وظایف بلادرنگ (Real-time) بهینه شدهاند. PCها با وجود انعطافپذیری بیشتر در قابلیتهای محاسباتی پیچیده، معمولاً کمتر قابل اعتماد هستند و ممکن است برای کاربردهای بلادرنگ صنعتی که هر میلیثانیه اهمیت دارد، مناسب نباشند.

- زبان برنامهنویسی: PLCها عمدتاً از زبانهای برنامهنویسی استاندارد صنعتی مانند منطق نردبانی (Ladder Logic) استفاده میکنند که برای مهندسان کنترل و تکنسینهای برق، به دلیل شباهت به مدارهای رلهای، قابل فهمتر و آسانتر است. این زبانها به گونهای طراحی شدهاند که با منطق کنترل صنعتی همخوانی داشته باشند. در مقابل، PCها از زبانهای برنامهنویسی سطح بالا و عمومیتر نظیر پایتون، جاوا و C++ بهره میبرند که برای توسعه نرمافزارهای عمومیتر مناسبترند.

- هزینه و طول عمر: PLCها اغلب هزینه اولیه بالاتری نسبت به PCها دارند، به ویژه برای کاربردهای کوچکتر، اما مزایای آنها در قابلیت اطمینان و طول عمر بیشتر، این هزینه را در بلندمدت جبران میکند. PLCها معمولاً به پیشرفتها و بهروزرسانیهای کمتری نیاز دارند که هزینههای نگهداری را کاهش میدهد. انتخاب بین PLC و PC در نهایت به نیازهای خاص برنامه و محیط عملیاتی بستگی دارد. این انتخاب یک تصمیم استراتژیک است که بر اساس تعادل بین استحکام، کنترل بلادرنگ و هزینه در مقابل انعطافپذیری محاسباتی و قابلیتهای عمومیتر صورت میگیرد. در بسیاری از موارد، ترکیبی از PLCها و کامپیوترهای شخصی راهحل بهینه را برای کنترل و نظارت بر فرآیندها ارائه میدهد.

PLC در مقابل میکروکنترلرها

- مقیاس و تابآوری: PLC را میتوان به عنوان یک میکروکنترلر در مقیاس بزرگتر در نظر گرفت که به طور خاص برای تحمل شوک، لرزش، نویز الکترونیکی و دماهای شدید در محیطهای صنعتی مقاومسازی شده است. این مقاومت بالا، PLC را برای کاربردهای صنعتی که در آن شرایط محیطی غیرقابل پیشبینی است، مناسب میسازد. در حالی که میکروکنترلرها معمولاً در محیطهای کنترلشده و با دمای ثابت بهترین عملکرد را دارند و در شرایط سخت، نیاز به ملاحظات نصب و حفاظت ویژهای دارند.

- حفاظت در برابر نویز: PLCها از سطح حفاظت بالاتری در برابر نویز الکترونیکی استاندارد برخوردارند، در حالی که میکروکنترلرهای ارزانتر ممکن است در مواجهه با تداخل قابل توجه، دچار خطا شوند یا برنامه خود را از دست بدهند. این ویژگی برای پایداری عملیات صنعتی بسیار حیاتی است.

- پروتکلهای ارتباطی و توسعهپذیری: PLCها طیف وسیعی از پروتکلهای ارتباطی صنعتی را پشتیبانی میکنند که امکان شبکهبندی آسان با سایر دستگاهها و سیستمهای صنعتی را فراهم میآورد. این قابلیت در میکروکنترلرها به سادگی وجود ندارد. PLCهای مدرن اغلب دارای چندین CPU هستند که امکان انجام وظایف حساس ایمنی و اسکن حیاتی را فراهم میکند، در حالی که میکروکنترلرها در حال حاضر قادر به انجام این کار نیستند.

- انعطافپذیری برنامهنویسی: میکروکنترلرها انعطافپذیری بیشتری در برنامهنویسی خاص و پیچیده دارند، زیرا PLCها معمولاً محدود به امکانات و بلوکهای نرمافزاری شرکت سازنده خود هستند. انتخاب بین PLC و میکروکنترلر به سطح بحرانی بودن برنامه، نیازهای بلادرنگ، ملاحظات ایمنی و محدودیتهای بودجه بستگی دارد. اگر برنامه شامل زمان واقعی، ایمنی و وظایف مهم نمونهبرداری با نرخ بالا باشد، PLC انتخاب برتر است. با این حال، اگر برنامه محدودیت بودجه دارد، حیاتی نیست یا دارای خطرات کم است، میکروکنترلر میتواند جایگزین مناسبی باشد.

جدول ۱: مقایسه تفاوتهای PLC با کامپیوتر صنعتی و میکروکنترلر

| ویژگی | PLC | کامپیوتر صنعتی (PC) | میکروکنترلر |

| محیط عملیاتی | مناسب برای محیطهای صنعتی خشن (گرد و غبار، رطوبت، نویز، ارتعاش، دما) | مناسب برای محیطهای اداری/مسکونی، مستعد خرابی در محیط صنعتی | مناسب برای محیطهای کنترلشده، نیاز به حفاظت ویژه در شرایط سخت |

| قابلیت اطمینان | بسیار بالا، استحکام و پایداری برای کنترل بلادرنگ و ایمنی | کمتر قابل اعتماد برای کاربردهای صنعتی حیاتی، مستعد خرابی | میتواند کار کند اما نیاز به ملاحظات نصب ویژه برای شوک/لرزش/نویز |

| زبان برنامهنویسی | منطق نردبانی (Ladder Logic)، FBD، ST (استاندارد صنعتی) | زبانهای برنامهنویسی سطح بالا (پایتون، جاوا، C++) | انعطافپذیری بیشتر در برنامهنویسی خاص |

| هزینه | گرانتر (به ویژه برای کاربردهای کوچک)، اما مقرون به صرفه در بلندمدت | ارزانتر (به ویژه برای کاربردهای کوچک) | ارزانتر (برای کاربردهای غیرحیاتی و کمخطر) |

| طول عمر | طولانیتر، نیاز به نگهداری و بهروزرسانی کمتر | کوتاهتر، نیاز به نگهداری و بهروزرسانی بیشتر | متغیر، بستگی به شرایط محیطی و حفاظت |

| حساسیت به نویز | حفاظت بالا در برابر نویز الکترونیکی | حساس | حساس، میتواند به حالت خطا برود یا برنامه را از دست بدهد |

| پروتکلهای ارتباطی | پشتیبانی گسترده از پروتکلهای صنعتی (Modbus, EtherNet/IP) | پشتیبانی از پروتکلهای عمومی شبکه | معمولاً پشتیبانی محدود از پروتکلهای صنعتی |

| پیچیدگی برنامهنویسی | آسان برای منطق ساده (Ladder)، نیاز به تخصص برای پیچیده | پیچیدهتر برای کنترل بلادرنگ، انعطافپذیری بالا | انعطافپذیری بالا برای برنامههای خاص |

معرفی اجزای اصلی PLC

یک PLC از چندین جزء اصلی تشکیل شده است که هر یک وظیفه خاصی را بر عهده دارند و در کنار هم، عملکرد کلی سیستم را تضمین میکنند.

واحد پردازشگر مرکزی (CPU)

CPU به عنوان “مغز” PLC عمل میکند و مسئولیت اجرای برنامههای کنترلی، مدیریت کلیه وظایف محول شده به PLC، و نظارت پیوسته بر وضعیت مقادیر ورودی از دستگاههای مختلف (مانند سنسورها و دماسنجها) را بر عهده دارد. این واحد شامل یک پردازنده اصلی و حافظههای ROM (فقط خواندنی) که سیستم عامل و درایورهای ضروری را در خود جای داده است، و حافظه RAM (دسترسی تصادفی) که برای ذخیره برنامههای کاربردی و دادههای موقت استفاده میشود، میباشد. پردازندههای PLC میتوانند از نوع یک بیتی (برای کاربردهای سادهتر و منطقی) یا کلمهای (برای کاربردهای پیچیدهتر مانند پردازش متن، دادههای محاسباتی و کنترلی) باشند.

ماژولهای ورودی/خروجی (Input/Output Modules – دیجیتال و آنالوگ)

این ماژولها نقش حیاتی در تطبیق سیگنالهای فیزیکی از دنیای بیرون PLC (مانند سیگنالهای دما، فشار یا ارتعاش از سنسورها) با منطق دیجیتال قابل فهم برای CPU ایفا میکنند. ماژول ورودی سیگنالهای AC را به DC تبدیل کرده و سطح ولتاژ را برای CPU (مثلاً از ۲۲۰ ولت AC به ۵ ولت DC) تنظیم میکند. همچنین، در صورت نیاز، سیگنالهای آنالوگ را به دیجیتال تبدیل میکند تا توسط CPU قابل پردازش باشند. یکی از مزایای مهم و حیاتی ماژولهای ورودی و خروجی، ایجاد ایزولاسیون الکتریکی بین PLC و محیط صنعتی است. این ایزولاسیون از تأثیر نویز و سیگنالهای ناخواسته بر کنترلر جلوگیری کرده و پایداری و قابلیت اطمینان سیستم را افزایش میدهد. این ویژگی یک انتخاب طراحی حیاتی است که PLC را در برابر محیطهای پرنویز صنعتی مقاوم میسازد و تضمین میکند که اجزای حساس الکترونیکی از تداخلات مخرب محافظت شوند. ماژول خروجی نیز به صورت معکوس عمل میکند؛ سیگنالهای منطقی از CPU را به فرمانهای الکتریکی مناسب برای عملگرها (مانند موتورها، شیرهای الکترومغناطیسی، چراغها) تبدیل و ارسال میکند.

حافظه (Memory)

حافظه PLC به دو نوع اصلی تقسیم میشود:

- ROM (Read-Only Memory): این حافظه شامل سیستم عامل، درایورهای سختافزاری و برنامههای کاربردی اساسی است که برای عملکرد PLC ضروری هستند و به صورت دائمی ذخیره میشوند. محتویات این حافظه پس از قطع برق از بین نمیرود.

- RAM (Random Access Memory): این حافظه برای ذخیره برنامههای کاربر، دادههای موقت، و وضعیت ورودیها و خروجیها، مقادیر تایمرها و شمارندهها استفاده میشود. این حافظه با قطع برق پاک میشود، مگر اینکه با باتری پشتیبانی شود تا دادهها حفظ شوند.

منبع تغذیه (Power Supply)

این ماژول وظیفه تأمین برق پایدار و مورد نیاز برای تمامی بخشهای داخلی PLC، از جمله CPU و ماژولهای ورودی/خروجی را بر عهده دارد. معمولاً برق ورودی متناوب (AC) را به برق جریان مستقیم (DC)، اغلب ۲۴ ولت DC، تبدیل میکند که برای عملکرد صحیح اجزای الکترونیکی PLC ضروری است.

ماژول ارتباطی (Communication Module)

این ماژول امکان برقراری ارتباط و شبکهبندی PLC با سایر دستگاهها و سیستمها در محیط صنعتی را فراهم میکند. این شامل ارتباط با سایر PLCها، واسطهای انسان و ماشین (HMI)، سیستمهای نظارت و جمعآوری داده (SCADA)، درایوهای موتور و کامپیوترهای صنعتی از طریق پروتکلهای ارتباطی مختلف مانند اترنت (EtherNet/IP)، مودباس (Modbus) و پروفیباس (Profibus) است. این قابلیت برای مانیتورینگ، کنترل از راه دور و یکپارچهسازی سیستمهای پیچیده ضروری است.

رک یا قفسه (Rack)

در برخی از ساختارهای PLC، به ویژه در PLCهای ماژولار (مانند Siemens S7-300/400)، رک یا قفسه به عنوان یک محفظه فیزیکی عمل میکند که تمامی ماژولهای PLC (CPU، ورودی/خروجی، منبع تغذیه و ارتباطی) به صورت ماژولار بر روی آن نصب و به یکدیگر متصل میشوند. این ساختار امکان توسعه و سفارشیسازی آسان سیستم را فراهم میکند، به این معنی که میتوان ماژولها را بر اساس نیازهای خاص پروژه اضافه یا حذف کرد.

نحوه عملکرد PLC

PLCها به صورت چرخهای و مداوم برنامه کنترلی خود را اسکن و اجرا میکنند. این فرآیند، که به آن “سیکل اسکن” (Scan Cycle) گفته میشود، چندین بار در ثانیه تکرار میشود و زمان لازم برای اجرای کامل یک چرخه، “زمان سیکل اسکن” نامیده میشود. این چرخه پیوسته، تضمینکننده کنترل بلادرنگ و پاسخگویی سریع PLC به تغییرات در محیط صنعتی است. سرعت سیکل اسکن برای کاربردهای صنعتی بسیار حیاتی است؛ هرچه این زمان کوتاهتر باشد، PLC سریعتر به تغییرات ورودیها واکنش نشان داده و خروجیها را بهروزرسانی میکند، که این امر برای فرآیندهای حساس به زمان ضروری است.

پیش از آغاز سیکل اسکن، PLC یک خودآزمایی (Self-Test) جامع را برای بررسی هرگونه خطای سختافزاری یا نرمافزاری در سیستم انجام میدهد. در صورت عدم وجود مشکل، سیکل اسکن آغاز میشود.

سیکل اسکن (Scan Cycle): توضیح گام به گام فرآیند

سیکل اسکن PLC شامل چهار گام اصلی است که به صورت متوالی و تکراری اجرا میشوند:

- ورودیخوانی (Input Scan):در این مرحله، PLC یک “عکس فوری” از وضعیت تمامی دستگاههای ورودی متصل به ماژولهای ورودی خود (مانند سنسورها، سوئیچها) میگیرد. این اطلاعات به صورت دیجیتالی خوانده شده و در یک جدول داده یا حافظه موقت داخلی ذخیره میشوند. هدف از این کار، اطمینان از ثبات دادههای ورودی در طول اجرای برنامه و جلوگیری از تغییر وضعیت ورودیها در میانه سیکل است، که باعث سرعت بخشیدن به فرآیند میشود. این رویکرد “عکس فوری” تضمین میکند که برنامه کنترلی با یک مجموعه ثابت و مشخص از ورودیها در هر سیکل کار میکند و از عدم قطعیت ناشی از تغییرات ورودی در حین اجرای برنامه جلوگیری میکند، که برای کنترل دقیق و قابل پیشبینی ضروری است.

- اجرای برنامه (Program Execution):پس از خواندن ورودیها، واحد پردازشگر مرکزی (CPU) شروع به اجرای برنامه کنترلی ذخیره شده در حافظه خود میکند. این برنامه، دستور به دستور و به صورت منطقی، با استفاده از اطلاعات ورودی که در مرحله قبل خوانده شدهاند، پردازش میشود. در این مرحله، PLC تصمیم میگیرد که خروجیهای مربوطه باید در چه وضعیتی قرار گیرند (روشن/خاموش، یا مقادیر آنالوگ). مثلاً، اگر برنامه تعیین کند که در صورت فعال بودن سنسور X1 و گذشتن تایمر ۲ ثانیهای، خروجی Y1 باید فعال شود، این منطق در این مرحله ارزیابی میشود.

- بهروزرسانی خروجیها (Output Scan/Write):پس از اتمام اجرای کامل برنامه، PLC وضعیت دستگاههای خروجی را بر اساس نتایج حاصل از پردازش برنامه در گام قبلی، بهروزرسانی میکند. این بهروزرسانی شامل ارسال سیگنالهای کنترلی به عملگرها (مثلاً روشن کردن یک موتور یا باز کردن یک شیر) است. این مرحله تضمین میکند که فرمانهای کنترلی به موقع و بر اساس منطق برنامهریزی شده به دستگاههای اجرایی منتقل شوند.

- خانهداری (Housekeeping/Internal Diagnostics):این مرحله شامل انجام وظایف داخلی و نگهداری PLC است. این وظایف میتواند شامل بهروزرسانی تایمرها و شمارندههای داخلی، بررسی ارتباطات شبکه، انجام تستهای تشخیصی داخلی برای اطمینان از سلامت سیستم، و آمادهسازی برای سیکل بعدی باشد. پس از اتمام این مرحله، سیکل اسکن مجدداً از گام ورودیخوانی آغاز میشود و این چرخه به طور پیوسته ادامه مییابد. این فرآیند چرخهای تضمینکننده عملکرد پایدار و قابل اعتماد PLC در محیطهای صنعتی است.

زبانهای برنامهنویسی PLC

سازمان بینالمللی الکتروتکنیک (IEC) در استاندارد IEC 61131-3، پنج زبان برنامهنویسی اصلی را برای PLCها تعریف کرده است. انتخاب زبان مناسب به پیچیدگی پروژه، مهارت برنامهنویس و نیازهای خاص کاربرد بستگی دارد. هیچ زبانی به طور مطلق “بهترین” نیست، بلکه هر کدام مزایا و معایب خاص خود را دارند که آنها را برای سناریوهای مختلف مناسب میسازد.

۱. Ladder Diagram (LD) – نمودار نردبانی

توضیح مختصر: این زبان گرافیکی، قدیمیترین و پرکاربردترین زبان برنامهنویسی PLC است. ساختار آن شباهت زیادی به مدارهای کنترل رلهای الکتریکی دارد و از نمادهایی مانند کنتاکتهای باز/بسته و بوبینها برای نمایش منطق استفاده میکند. برنامه به صورت “پله” (Rung) و “ریل” (Rail) سازماندهی میشود که شبیه به پلههای نردبان است.

مزایا:

- سادگی و قابل فهم بودن: به دلیل شباهت به مدارهای الکتریکی سنتی، یادگیری و درک آن برای مهندسان برق و تکنسینها بسیار آسان است. این ویژگی باعث شد که PLC به سرعت جایگزین سیستمهای رلهای شود، زیرا انتقال دانش از سیستمهای قدیمی به جدید را تسهیل میکرد.

- عیبیابی آسان: به دلیل ماهیت بصری، ردیابی جریان منطق و شناسایی خطاها در این زبان نسبتاً ساده است.

- سازگاری: با اکثر سختافزارهای PLC سازگاری بالایی دارد.

- قابلیت ویرایش آنلاین: امکان تغییر برنامه در حین کار PLC وجود دارد.

معایب:

- اجرای کندتر: به دلیل ماهیت گرافیکی و نیاز به پردازش نمادها، ممکن است اجرای برنامه نسبت به زبانهای متنی کندتر باشد.

- پیچیدگی در برنامهنویسی سیستمهای پیچیده: برای الگوریتمهای پیچیده، محاسبات ریاضی سنگین یا فرآیندهای غیرخطی، برنامهنویسی با LD میتواند بسیار طولانی و دشوار شود.

- محدودیت در ویژگیهای پیشرفته: پشتیبانی محدودی از ویژگیهای پیشرفته مانند پردازش تصویر یا الگوریتمهای پیچیده دارد.

۲. Function Block Diagram (FBD) – نمودار بلوک عملکردی

توضیح مختصر: این زبان نیز گرافیکی است و از بلوکهای عملکردی (Function Blocks) برای نمایش توابع منطقی (مانند AND، OR، تایمرها، شمارندهها، PID کنترلرها) استفاده میکند. این بلوکها با خطوطی به یکدیگر متصل میشوند که جریان داده و منطق را نشان میدهند.

مزایا:

- ساختار گرافیکی و برنامهنویسی آسان: به دلیل بصری بودن، درک و برنامهنویسی آن نسبتاً آسان است.

- قابلیت استفاده مجدد از کدها: بلوکهای عملکردی میتوانند به صورت ماژولار طراحی شده و در بخشهای مختلف برنامه یا حتی در پروژههای دیگر مورد استفاده قرار گیرند، که به کاهش کارهای تکراری کمک میکند.

- مناسب برای کنترل حرکت: برای کاربردهایی که نیاز به برنامهریزی کنترل حرکت زیادی دارند، انتخاب مناسبی است.

- عیبیابی سادهتر: به دلیل ساختار بلوکی، عیبیابی و شناسایی محل خطا میتواند راحتتر باشد.

معایب:

- بینظمی کدها: اگر بلوکها به درستی سازماندهی نشوند، کد میتواند بینظم و دشوار برای عیبیابی شود.

- محدودیت در برخی الگوریتمها: برخی الگوریتمها ممکن است به صورت متنی و نه گرافیکی در این زبان پیادهسازی شوند.

۳. Structured Text (ST) – متن ساختاریافته

توضیح مختصر: ST یک زبان برنامهنویسی سطح بالا و متنی است که شباهت زیادی به زبانهای برنامهنویسی سنتی مانند C یا Pascal دارد. این زبان از دستورات شرطی (IF-THEN-ELSE)، حلقهها (FOR, WHILE)، و توابع ریاضی برای انجام کارهای پیچیده بهره میبرد.

مزایا:

- قدرتمند برای محاسبات پیچیده: برای پیادهسازی الگوریتمهای پیچیده، محاسبات ریاضی سنگین (مانند دیفرانسیل و انتگرال) و تحلیل دادهها بسیار مناسب است.

- سرعت اجرای بالا: به دلیل ماهیت متنی، سرعت اجرای برنامه در آن بالا است.

- انتقالپذیری: برنامههای نوشته شده با ST به راحتی بین پلتفرمهای نرمافزاری و سختافزاری مختلف قابل انتقال هستند.

- پوشش دستورالعملهای بیشتر: امکان پیادهسازی دستورالعملهایی را فراهم میکند که در زبانهای گرافیکی مانند LD موجود نیستند.

معایب:

- یادگیری و عیبیابی دشوار: یادگیری و عیبیابی این زبان در مقایسه با زبانهای گرافیکی PLC بسیار دشوارتر است و نیازمند صرف زمان و تخصص بیشتری است.

- زمانبر بودن برنامهنویسی: پیادهسازی الگوریتمهای پیچیده با این زبان میتواند زمان زیادی را به خود اختصاص دهد.

- دشواری در ویرایش آنلاین: ویرایش و اصلاح برنامه در حالت آنلاین ممکن است دشوار باشد.

۴. Instruction List (IL) – لیست دستورالعملها

توضیح مختصر: IL یک زبان برنامهنویسی سطح پایین و متنی است که شبیه به زبان اسمبلی عمل میکند. هر دستورالعمل در یک خط نوشته میشود و به صورت خط به خط اجرا میگردد.

مزایا:

- کد فشرده و مصرف حافظه کم: به دلیل دستورات کوتاه و ساده، حافظه کمتری را اشغال میکند.

- سرعت اجرای بالا: برای برنامههای زمان حیاتی و کدهای فشرده مناسب است.

معایب:

- منسوخ شدن: این زبان اکنون در اکثر PLCهای مدرن منسوخ شده و کمتر مورد استفاده قرار میگیرد.

- عیبیابی دشوار: عیبیابی برنامه نوشته شده با این زبان نسبت به سایر زبانها دشوارتر است.

- عدم مناسبت برای پروژههای بزرگ: در پروژههای بزرگ و پیچیده غیرقابل استفاده است.

- محدودیت ساختاری: کمبود دستورات ساختاری مهم و کاربردی (مانند Go to) دارد.

۵. Sequential Function Chart (SFC) – نمودار تابع متوالی

توضیح مختصر: SFC یک زبان برنامهنویسی گرافیکی است که برای توصیف رفتار و کنترل سیستمهای اتوماسیونی به کار میرود و شباهت زیادی به فلوچارت دارد. این زبان فرآیندها را به مراحل (Steps) و انتقالها (Transitions) تقسیم میکند که هر مرحله وضعیت معینی از سیستم کنترل را به تصویر میکشد.

مزایا:

- مدیریت فرآیندهای پیچیده و متوالی: برای برنامههایی که شامل عملیاتهای زیاد و متوالی هستند، بسیار مناسب است، زیرا امکان تقسیمبندی برنامه به مراحل اصلی را فراهم میکند.

- عیبیابی و رفع خطا سریع: به دلیل تقسیمبندی بلوکی و بصری بودن، رفع عیب و خطا در این زبان بسیار راحت و سریع است.

- قابل درک بودن: به دلیل ماهیت گرافیکی و شباهت به فلوچارت، درک جریان فرآیند آسان است.

معایب:

- محدودیت در فرآیندهای موازی: در زبان SFC، دستورات باید به صورت متوالی باشند؛ در غیر این صورت، برنامهنویسی با این زبان بسیار دشوار میشود و پیادهسازی و عیبیابی جریانهای موازی چالشبرانگیز است.

- عدم تطابق با همه برنامهها: همیشه برای هر برنامه و کاربردی مناسب نیست.

کاربردهای PLC

PLCها به دلیل قابلیتهای منحصر به فرد خود، به ابزاری جداییناپذیر در طیف وسیعی از صنایع تبدیل شدهاند. حضور PLCها قابلیت اطمینان را به سیستمها اضافه میکند، پایداری و عملکرد سیستم را بالا میبرد و نیاز به اپراتورهای انسانی و امکان خطای انسانی را به حداقل میرساند.

صنایع مختلف:

- خودروسازی:اهمیت: صنعت خودروسازی به دلیل نیاز به دقت بالا، کارایی و تولید انبوه، از پیشگامان استفاده از اتوماسیون صنعتی بوده است. PLCها در این صنعت نقش حیاتی در هماهنگسازی فرآیندهای پیچیده دارند.مثال کاربردی: PLCها در خطوط مونتاژ خودرو، رباتها، نوار نقالهها و سایر ماشینآلات را هماهنگ میکنند. آنها وظایفی مانند رنگپاشی، سوراخکاری، اتصال قطعات، تست قطعات و تجهیزات و کنترل پرسهای اتوماتیک را مدیریت میکنند. به عنوان مثال، PLCها حرکات رباتهای مونتاژ را نظارت و تنظیم میکنند تا هر قطعه خودرو در موقعیت دقیق خود قرار گیرد و مونتاژ شود، که این امر خطاهای تولید و زمان توقف را به شدت کاهش میدهد.

- نفت و گاز:اهمیت: در صنعت نفت و گاز، PLCها برای کنترل و نظارت بر فرآیندهای استخراج، پالایش و توزیع نفت و گاز استفاده میشوند. این صنعت به دلیل ماهیت خطرناک و پیچیدگی فرآیندها، به سیستمهای کنترلی بسیار قابل اعتماد و ایمن نیاز دارد.مثال کاربردی: PLCها در کنترل پالایشگاهها، خطوط لوله انتقال نفت و گاز (برای نظارت بر پارامترهایی مانند فشار و جریان به منظور ایمنی و پایداری انتقال) و چاههای نفت و گاز کاربرد دارند. آنها همچنین سیستمهای ایمنی را کنترل میکنند، مانند کلیدزنی شیرها برای تعویض سوخت، روشن/خاموش کردن چراغ پیلوت، بررسی ایمنی شعله و سلامت فیلتر روغن.

- فولاد:اهمیت: صنعت فولاد شامل فرآیندهای با دمای بسیار بالا، فشار زیاد و جابجایی مواد سنگین است که نیاز به کنترل دقیق و بلادرنگ دارد.مثال کاربردی: در کارخانههای نورد فولاد، PLCها برای حفظ ضخامت یکنواخت ورق فولاد، تنظیم کشش و سرعت در مراحل مختلف نورد استفاده میشوند. آنها همچنین عملیاتهایی مانند مدیریت دما و فشار در دیگهای بخار، بالا بردن الکترودها، تغذیه اکسیژن برای فولاد و کنترل بستر خنککننده را کنترل میکنند. این کنترل دقیق، کیفیت محصول نهایی را تضمین کرده و از بروز خطا در فرآیندهای حساس جلوگیری میکند.

- غذایی:اهمیت: در صنایع غذایی، PLCها برای حفظ استانداردهای کیفیت و ایمنی، بهداشت و یکنواختی محصول بسیار حیاتی هستند.مثال کاربردی: PLCها فرآیندهایی مانند مخلوط کردن، پخت، و بستهبندی را تنظیم میکنند و کیفیت ثابت محصول را تضمین مینمایند. به عنوان مثال، در تولید نوشیدنی، PLCها مقادیر مواد تشکیلدهنده، زمانهای مخلوط کردن و دما را کنترل میکنند تا هر دسته محصول استانداردهای کیفی سختگیرانه را رعایت کند. آنها همچنین چرخههای بهداشتی و تمیزکاری را نظارت میکنند که برای رعایت مقررات بهداشتی ضروری است.

- داروسازی:اهمیت: صنعت داروسازی به دلیل نیاز به دقت فوقالعاده، کنترل کیفیت دقیق و رعایت استانداردهای سختگیرانه نظارتی برای اطمینان از ایمنی بیمار، به شدت به اتوماسیون وابسته است.مثال کاربردی: PLCها فرآیندهایی مانند بستهبندی و برچسبگذاری محصولات دارویی را کنترل میکنند. آنها همچنین در مدیریت دقیق اختلاط مواد تشکیلدهنده، نظارت بر شرایط محیطی در طول تولید و اطمینان از برچسبگذاری و بستهبندی دقیق محصول نهایی نقش دارند. مثال ملموس شامل برنامهنویسی PLC برای کنترل دستگاههای تولید آب برای تزریق (WFI) و سیستمهای تمیزکاری در محل (CIP) است که برای حفظ استریل بودن و کیفیت در تولید دارو حیاتی هستند.

- نساجی:اهمیت: صنعت نساجی شامل فرآیندهایی مانند ریسندگی، بافندگی و رنگرزی است که هر یک نیازمند کنترل دقیق برای افزایش سرعت، یکنواختی و کاهش ضایعات هستند.مثال کاربردی: PLCها این فرآیندها را خودکار میکنند. به عنوان مثال، در یک کارخانه بافندگی، PLCها عملکرد چندین دستگاه بافندگی را هماهنگ میکنند تا کیفیت پارچه ثابت بماند و احتمال نقص کاهش یابد. در فرآیند رنگرزی، PLCها ترکیب رنگ و فرآیند اعمال آن را کنترل میکنند تا رنگآمیزی یکنواخت باشد و ضایعات کاهش یابد. آنها همچنین در کنترل دستگاههای ریسندگی و سیمپیچی و تنظیم کشش نخ نقش دارند.

- تهویه مطبوع (HVAC):اهمیت: سیستمهای تهویه مطبوع در ساختمانهای بزرگ و محیطهای صنعتی برای حفظ شرایط محیطی بهینه برای پرسنل و تجهیزات، و همچنین بهینهسازی مصرف انرژی، کاربرد گستردهای دارند.مثال کاربردی: PLCها در کنترل سیستمهای گرمایش، تهویه و تهویه مطبوع (HVAC) استفاده میشوند. آنها میتوانند دما و رطوبت محیط را با دقت کنترل کنند و تنظیمات لازم را برای حفظ شرایط بهینه اعمال نمایند. به عنوان مثال، در یک اتاق که نیاز به حفظ سلامت و تازگی هوا دارد، یک PLC (مانند Siemens LOGO! 8) میتواند دو فن را برای ورود هوای تازه و خروج هوای اتاق کنترل کند. این PLC با دریافت سیگنال از سنسورهای فشار، میزان ورود و خروج هوا را تنظیم میکند تا فشار هوا در داخل اتاق هرگز بیشتر یا کمتر از فشار اتمسفر نشود و از یک لامپ نشانگر برای نمایش عدم عملکرد صحیح فنها استفاده میشود.

- تصفیه آب و فاضلاب:اهمیت: تصفیهخانههای آب و فاضلاب فرآیندهای پیچیدهای دارند که برای حفظ سلامت عمومی و محیط زیست، نیاز به کنترل دقیق و مداوم دارند.مثال کاربردی: PLCها در تصفیهخانههای فاضلاب برای خودکارسازی فرآیندهای مختلف استفاده میشوند. آنها میتوانند پمپها را بر اساس سطح آب در مخازن روشن و خاموش کنند (مثلاً اگر سطح آب به حد مشخصی برسد، پمپ ورودی را روشن کنند). همچنین، PLCها دادهها را از سنسورهای کیفیت آب (مانند pH، کدورت، اکسیژن محلول) دریافت کرده و بر اساس آنها، دوز مواد شیمیایی مورد نیاز برای تصفیه را تنظیم میکنند یا هشدار میدهند که کیفیت آب از حد مجاز خارج شده است. آنها شیرهای مختلف را برای هدایت جریان فاضلاب به مراحل مختلف تصفیه باز و بسته میکنند و سیستمهای تهویه را برای حفظ سطح اکسیژن مورد نیاز در تصفیه بیولوژیکی کنترل مینمایند.

- سیستمهای انتقال و جابجایی:اهمیت: در بسیاری از صنایع، جابجایی کارآمد و ایمن مواد و محصولات، از اهمیت بالایی برخوردار است. PLCها در این زمینه نقش کلیدی ایفا میکنند.مثال کاربردی: PLCها در سیستمهای نوار نقاله، جرثقیلهای صنعتی (مانند جرثقیلهای سقفی)، آسانسورها و پلههای برقی برای کنترل حرکت، سرعت و موقعیتیابی دقیق استفاده میشوند. به عنوان مثال، در فرودگاهها، PLCها سیستمهای جابجایی چمدان را کنترل میکنند تا چمدانها به درستی و به سرعت به مقصد نهایی خود هدایت شوند. همچنین در خطوط تولید، PLCها ترتیب و سرعت نوار نقالهها را برای جابجایی مواد اولیه و محصولات نهایی مدیریت میکنند. قابلیت ماژولار بودن و برنامهپذیری PLCها به آنها اجازه میدهد تا در طیف وسیعی از صنایع و کاربردها سازگار شوند و به عنوان یک ابزار جهانی برای اتوماسیون مورد استفاده قرار گیرند.

مزایای استفاده از PLC

استفاده از PLC در اتوماسیون صنعتی مزایای متعددی را به همراه دارد که آن را به ابزاری ضروری در صنایع مدرن تبدیل کرده است. این مزایا به طور ترکیبی، بهرهوری، ایمنی و کارایی کلی فرآیندهای صنعتی را به طرز چشمگیری افزایش میدهند.

-

انعطافپذیری: یکی از بزرگترین مزایای PLCها، انعطافپذیری بالای آنها است. مهندسان میتوانند برنامههای کنترلی را به سرعت تغییر داده و با نیازهای جدید تولید یا تغییر در فرآیندها تطبیق دهند. این قابلیت، نیاز به سیمکشی مجدد و تغییرات سختافزاری پرهزینه را از بین میبرد و امکان پاسخگویی سریع به تغییرات بازار را فراهم میکند.

-

قابلیت اطمینان (Reliability): PLCها به دلیل طراحی حالت جامد (Solid-State) خود، فاقد قطعات متحرک مکانیکی هستند و بنابراین کمتر مستعد فرسودگی و خرابی نسبت به سیستمهای رلهای قدیمی میباشند. آنها برای کارکرد در محیطهای صنعتی خشن طراحی شدهاند و عمر طولانی دارند، که به افزایش پایداری و کاهش زمان توقف سیستم کمک میکند.

-

سرعت (Speed): PLCها دارای زمان اسکن بسیار سریعی هستند که معمولاً در حد میلیثانیه اندازهگیری میشود. این سرعت بالا، امکان پاسخگویی سریع به تغییرات ورودیها و اجرای بلادرنگ دستورات کنترلی را فراهم میکند، که برای فرآیندهای حساس به زمان و افزایش سرعت تولید بسیار حیاتی است.

-

کاهش سیمکشی (Reduced Wiring): در مقایسه با سیستمهای کنترل مبتنی بر رله که نیازمند حجم عظیمی از سیمکشی بودند، PLCها به طور چشمگیری (تا ۸۰ درصد) نیاز به سیمکشی را کاهش میدهند. این امر منجر به کاهش پیچیدگی و وزن تابلوهای کنترل، سهولت نصب و کاهش احتمال خطاهای سیمکشی میشود.

-

سهولت عیبیابی (Easy Troubleshooting): PLCها دارای توابع عیبیاب داخلی هستند که تشخیص و عیبیابی سیستم را بسیار سریع و آسان میکند. آنها میتوانند وضعیت ورودیها و خروجیها را به صورت آنلاین نمایش دهند و پیامهای خطای واضحی ارائه کنند، که زمان لازم برای رفع مشکل و بازگرداندن سیستم به کار را به حداقل میرساند.

-

مقرون به صرفه بودن (Cost-effectiveness): اگرچه هزینه اولیه PLCها ممکن است در برخی موارد بالاتر از سیستمهای سنتی باشد، اما در بلندمدت، به دلیل کاهش هزینههای عملیاتی و نگهداری (کاهش سیمکشی، قطعات کمتر، زمان توقف کمتر) و افزایش بهرهوری، بسیار مقرون به صرفه هستند. همچنین، PLCها مصرف انرژی کمتری نسبت به مدارهای رلهای دارند.

-

ارتباط با سایر سیستمها (Connectivity with other systems): PLCها به راحتی میتوانند با کامپیوترها، واسطهای انسان و ماشین (HMI)، سیستمهای SCADA، درایوهای موتور و سایر سیستمهای صنعتی از طریق پروتکلهای ارتباطی استاندارد شبکه شوند. این قابلیت امکان مانیتورینگ از راه دور، جمعآوری دادهها و یکپارچهسازی کامل فرآیندها را فراهم میکند.

مجموعه این مزایا (انعطافپذیری، قابلیت اطمینان، سرعت، کاهش سیمکشی، سهولت عیبیابی، مقرون به صرفه بودن و قابلیت اتصال) به طور همافزایی، PLC را به ابزاری ضروری و غیرقابل جایگزین در اتوماسیون صنعتی مدرن تبدیل کرده است. این ویژگیها به صنایع امکان میدهند تا با چالشهای تولید انبوه، پیچیدگی فرآیندها و نیازهای متغیر بازار به طور موثر مقابله کنند.

معایب و چالشها

با وجود مزایای فراوان، PLCها نیز مانند هر فناوری دیگری، با معایب و چالشهایی روبرو هستند که باید در طراحی و پیادهسازی سیستمهای اتوماسیون به آنها توجه شود.

نیاز به برنامهنویسی تخصصی

اگرچه برخی از زبانهای برنامهنویسی PLC مانند Ladder Logic برای تکنسینهای برق نسبتاً ساده هستند، اما برای پیادهسازی کاربردهای پیچیده و الگوریتمهای پیشرفته، نیاز به دانش تخصصی در برنامهنویسی PLC و آشنایی با زبانهایی مانند Structured Text وجود دارد. یادگیری و عیبیابی زبانهای متنی پیشرفته میتواند دشوار و زمانبر باشد. این امر به معنای نیاز به سرمایهگذاری در آموزش نیروی انسانی متخصص یا استخدام برنامهنویسان ماهر است که میتواند به عنوان یک مانع ورود یا افزایش هزینه اولیه در نظر گرفته شود.

هزینه اولیه

یکی از بزرگترین معایب اتوماسیون صنعتی به طور کلی، و PLCها به طور خاص، هزینه اولیه نسبتاً بالای خرید سختافزار و نرمافزار است. این هزینه میتواند برای کسبوکارهای کوچک یا پروژههای با مقیاس محدود، قابل توجه باشد. با این حال، باید توجه داشت که این هزینه اولیه اغلب با کاهش هزینههای عملیاتی بلندمدت، افزایش بهرهوری و بهبود کیفیت محصول جبران میشود. تصمیمگیری برای سرمایهگذاری در PLC نیازمند تحلیل دقیق بازگشت سرمایه (ROI) و در نظر گرفتن مزایای بلندمدت در مقابل هزینههای اولیه است.

حساسیت به نویز

با وجود اینکه PLCها برای مقاومت در برابر محیطهای صنعتی خشن طراحی شدهاند و دارای ایزولاسیون داخلی در ماژولهای ورودی/خروجی هستند، اما همچنان ممکن است در برابر نویزهای الکتریکی شدید و غیرمنتظره، مانند ناشی از رعد و برق یا فرستندههای رادیویی با فرکانس بالا در نزدیکی سیستم، حساسیت نشان دهند. این تداخلات میتواند منجر به خرابیهای برنامهریزی نشده، عملکرد نامنظم یا حتی از دست دادن برنامه شود. برای جلوگیری از این مشکلات، نیاز به طراحی دقیق سیستم، استفاده از فیلترهای نویز و سیمکشی محافظت شده است که میتواند پیچیدگی و هزینه نصب را افزایش دهد.

امنیت سایبری

با افزایش اتصالپذیری PLCها به شبکههای صنعتی (مانند IIoT) و اینترنت، نگرانیهای مربوط به امنیت سایبری به طور فزایندهای اهمیت پیدا کرده است. حملات سایبری به سیستمهای کنترل صنعتی، مانند حمله استاکسنت (Stuxnet) به تأسیسات غنیسازی اورانیوم نطنز در سال ۲۰۱۰، نشان داد که این سیستمها میتوانند اهداف جذابی برای مهاجمان باشند و آسیبپذیری آنها میتواند منجر به اختلال در تولید، سرقت اطلاعات، یا حتی آسیب فیزیکی به تجهیزات شود. دستیابی به امنیت ۱۰۰ درصدی در سیستمهای کنترل صنعتی غیرممکن است. چالشهای اصلی شامل نیاز به آموزش مستمر پرسنل در مورد تهدیدات امنیتی، پیادهسازی احراز هویت قوی، کنترل دسترسی دقیق، رمزگذاری دادهها، استفاده از سیستمهای فقط خواندنی و توسعه طرحهای واکنش به حوادث است. این پیچیدگیهای امنیتی، نیاز به رویکردی چندلایه و جامع را برای حفاظت از زیرساختهای حیاتی صنعتی برجسته میسازد.

روندهای آینده

دنیای اتوماسیون صنعتی به سرعت در حال تحول است و PLCها نیز از این قاعده مستثنی نیستند. همگرایی با فناوریهای نوظهور، آیندهای هوشمندتر و متصلتر را برای کنترل صنعتی نوید میدهد.

PLCهای مبتنی بر IIoT (Industrial Internet of Things)

اینترنت اشیا صنعتی (IIoT) به اتصال دستگاهها، ماشینآلات و تجهیزات در محیطهای صنعتی به یکدیگر و به اینترنت اشاره دارد. PLCها به عنوان دروازههای لبه (Edge Gateways) در این اکوسیستم عمل میکنند؛ آنها دادهها را از حسگرها و دستگاههای فیزیکی جمعآوری کرده و از طریق شبکههای محلی به سرورهای ابری منتقل میکنند. این همگرایی مزایای چشمگیری دارد، از جمله: نظارت بلادرنگ بر فرآیندها، امکان نگهداری پیشبینیکننده (Predictive Maintenance) با تحلیل دادههای عملکردی، بهینهسازی زنجیره تأمین و موجودی، و ایجاد کارخانههای هوشمند. پروتکلهای سبکوزن مانند MQTT (Message Queuing Telemetry Transport) و AMQP (Advanced Message Queuing Protocol) نقش کلیدی در انتقال کارآمد دادهها در شبکههای IIoT ایفا میکنند. این روند، PLCها را از کنترلکنندههای ایزوله به قطبهای داده شبکهای تبدیل میکند که امکان تحلیلهای سطح بالاتر و تحقق مفهوم کارخانه هوشمند را فراهم میآورد.

PLCهای ابری (Cloud PLCs)

مفهوم PLC ابری، کنترل و نظارت بر ماشینآلات صنعتی را از طریق پلتفرمهای ابری امکانپذیر میسازد. این رویکرد، انعطافپذیری بینظیر، اتصالپذیری قابل اعتماد و راهحلهای قابل سفارشیسازی را برای صنایع ارائه میدهد. PLCهای ابری میتوانند به عنوان یک دروازه لبه، ابزار اتوماسیون، ثبتکننده داده و گره پردازش لبه عمل کنند. کاربردهای آنها شامل نظارت بر تولید، تأسیسات، وضعیت تجهیزات، محیط زیست، شبکههای هوشمند صنعتی و تصفیه آب است.

با این حال، چالشهایی نیز وجود دارد. نگرانیهای امنیتی (امنیت دادهها و حریم خصوصی) در انتقال دادهها به فضای ابری، و همچنین تأخیر (Latency) در ارتباطات برای کاربردهای بلادرنگ و حیاتی، از جمله این چالشها هستند. مدیریت هزینهها و عدم شفافیت در مکان ذخیرهسازی دادهها نیز میتواند از موانع پذیرش گسترده باشد. با این وجود، PLCهای ابری پتانسیل بالایی برای گسترش قابلیتهای اتوماسیون فراتر از شبکههای محلی، ارائه مقیاسپذیری و مدیریت از راه دور دارند.

یکپارچگی با هوش مصنوعی و یادگیری ماشین (Integration with AI/ML)

ادغام هوش مصنوعی (AI) و یادگیری ماشین (ML) با PLCها، گام بعدی در تکامل کنترل صنعتی است. این ادغام میتواند به دو صورت انجام شود: یا الگوریتمهای AI/ML مستقیماً در PLCها پیادهسازی شوند، یا از ابزارهای خارجی (مانند MATLAB/Simulink، Python، C++) استفاده شود که از طریق رابطهایی مانند OPC (OLE for Process Control) با PLCها ارتباط برقرار میکنند.

مزایای این یکپارچگی شامل: تشخیص و رفع خطاهای خودکار، بهینهسازی فرآیندهای صنعتی (مانند مصرف انرژی)، پیشبینی رویدادها و تحلیل دقیق دادهها، و تصمیمگیری هوشمند در فرآیندها. این قابلیتها به PLCها امکان میدهند تا از کنترلکنندههای مبتنی بر قوانین ثابت، به سیستمهای تطبیقپذیر و خودبهینهساز تبدیل شوند که قادر به پیشبینی و تصمیمگیریهای مستقل هستند. این امر منجر به بهبود چشمگیر بهرهوری، کاهش هزینهها و افزایش کیفیت تولید میشود.

امنیت سایبری در PLCها

با افزایش اتصالپذیری PLCها به شبکههای صنعتی و فضای ابری، امنیت سایبری به یک دغدغه حیاتی تبدیل شده است. سیستمهای کنترل صنعتی سنتی PLC محور، اغلب بدون در نظر گرفتن ملاحظات امنیتی طراحی شدهاند. این امر، آنها را در برابر حملات سایبری آسیبپذیر میسازد.

راهکارهای مقابله با این چالش شامل: پیادهسازی احراز هویت قوی، اولویتبندی نگهداری نرمافزار سیستم عامل، اعطای محتاطانه مجوزها، بستن مسیرهای دسترسی غیرضروری، رمزگذاری و آرشیو دادههای مهم، محافظت از اسناد محرمانه، محدود کردن استفاده از تلفن همراه و برخی قابلیتهای سیستمی (مانند اسکرینشات)، ایجاد طرحهای واکنش به حوادث، و بستن حسابهای رها شده. همچنین، طراحی سیستمها به گونهای که دادهها فقط خواندنی باشند (با استفاده از دیودهای داده برای ارتباطات دوطرفه مانند اترنت)، میتواند به افزایش امنیت کمک کند. امنیت سایبری دیگر یک گزینه نیست، بلکه یک الزام طراحی و عملیاتی برای سیستمهای کنترل صنعتی مدرن است که نیازمند رویکردی چندلایه و آموزش مستمر پرسنل میباشد.

نتیجهگیری

کنترلکنندههای منطقی برنامهپذیر (PLC) از زمان پیدایش خود در اواخر دهه ۱۹۶۰ به عنوان پاسخی به محدودیتهای سیستمهای کنترل مبتنی بر رله، تا به امروز، مسیر تحول چشمگیری را طی کردهاند. PLCها با ساختار ماژولار، قابلیت برنامهریزی و توانایی کار در محیطهای صنعتی خشن، به “مغز” اتوماسیون صنعتی تبدیل شدهاند. آنها با ارائه مزایایی چون انعطافپذیری بینظیر، قابلیت اطمینان بالا، سرعت عمل فوقالعاده، کاهش چشمگیر سیمکشی، سهولت عیبیابی و مقرون به صرفه بودن در بلندمدت، صنایع را قادر ساختهاند تا به سطوح بیسابقهای از بهرهوری، دقت و ایمنی دست یابند.

کاربردهای PLC امروزه تقریباً تمامی بخشهای صنعتی را در بر میگیرد؛ از خطوط مونتاژ دقیق در خودروسازی و پالایشگاههای پیچیده نفت و گاز، تا فرآیندهای حساس در صنایع فولاد، غذایی، داروسازی و نساجی. همچنین، در سیستمهای تهویه مطبوع پیشرفته و تصفیهخانههای آب و فاضلاب، و نیز در سیستمهای انتقال و جابجایی مواد، PLCها نقش حیاتی ایفا میکنند.

با این حال، چالشهایی نظیر نیاز به برنامهنویسی تخصصی، هزینه اولیه قابل توجه و حساسیت به نویزهای الکتریکی، همچنان وجود دارند. اما شاید مهمترین چالش پیش رو، امنیت سایبری باشد. با افزایش اتصالپذیری PLCها به شبکههای IIoT و فضای ابری، حفاظت از این سیستمهای حیاتی در برابر حملات سایبری به یک اولویت مطلق تبدیل شده است.

روندهای آینده PLC به سمت همگرایی عمیقتر با اینترنت اشیا صنعتی (IIoT)، رایانش ابری و هوش مصنوعی/یادگیری ماشین پیش میرود. این همگرایی، PLCها را از کنترلکنندههای صرف به سیستمهای هوشمند، پیشبینیکننده و خودبهینهساز تبدیل خواهد کرد که قادر به تحلیل دادههای عظیم، تصمیمگیریهای هوشمندانه و مدیریت فرآیندها از راه دور هستند. این تحولات، PLC را به عنوان یک نیروی محرکه اصلی در پیشبرد انقلاب صنعتی چهارم و هوشمندسازی کامل فرآیندهای تولید، بیش از پیش تأیید میکند.

پیشنهادات برای تحقیقات آینده:

- توسعه راهحلهای جامع و چندلایه امنیت سایبری برای سیستمهای کنترل صنعتی متصل به شبکه، با تمرکز بر پروتکلهای ارتباطی و معماریهای مقاوم در برابر حملات.

- تحقیق در زمینه ابزارها و پلتفرمهای برنامهنویسی PLC با قابلیتهای یکپارچهسازی هوش مصنوعی/یادگیری ماشین، به منظور سادهسازی پیادهسازی الگوریتمهای پیشرفته و افزایش دسترسیپذیری برای مهندسان.

- بررسی استانداردسازی معماریها و پروتکلهای PLC ابری برای تضمین قابلیت همکاری، مقیاسپذیری و امنیت در کاربردهای صنعتی حیاتی.

- مطالعه بر روی روشهای کنترل بلادرنگ قطعی (Deterministic Real-time Control) در محیطهای ابری برای کاربردهای بسیار حساس به زمان.

- کاوش در مدلهای همکاری انسان و ماشین در محیطهای صنعتی بسیار خودکار که توسط PLCهای پیشرفته و هوش مصنوعی هدایت میشوند.

لینکهای مهم اوکی صنعت