رادیوگرافی صنعتی یک روش غیر مخرب (NDT) است که برای بررسی و بازرسی مواد و ساختارهای صنعتی از پرتوهای ایکس (X-ray) یا گاما (Gamma Ray) استفاده میشود. این روش به طور عمده در صنایع مختلف، مانند نفت و گاز، پتروشیمی، خودرو، هوافضا، و ساخت و تولید، برای شناسایی عیوب داخلی و سطحی قطعات و سازهها کاربرد دارد.

نحوه عملکرد رادیوگرافی صنعتی

در رادیوگرافی صنعتی، یک منبع پرتو (پرتو ایکس یا گاما) به قطعه مورد نظر تابانده میشود و سپس این پرتوها از داخل قطعه عبور کرده و به فیلم یا حسگر دیجیتال (در رادیوگرافی دیجیتال) برخورد میکنند. بسته به چگالی و ترکیب مواد درون قطعه، شدت پرتوهای عبوری متفاوت خواهد بود. به این ترتیب، تفاوت در جذب پرتوها باعث تولید تصویری از ساختار داخلی قطعه میشود. عیوب یا نقصهای موجود در قطعه (مانند ترکها، حفرهها، یا درزها) خود را به صورت مناطق تیره تر یا روشن تر در تصویر نشان میدهند.

مراحل رادیوگرافی صنعتی

- آمادهسازی قطعه: قطعهای که قرار است بررسی شود باید از هرگونه آلودگی و پوششهای اضافی پاک شود.

- قرار دادن منبع پرتو: منبع پرتو ایکس یا گاما در فاصله مشخصی از قطعه قرار میگیرد.

- ثبت تصویر: پرتوهای تابیدهشده به قطعه، از داخل آن عبور کرده و توسط فیلم رادیوگرافی یا حسگر دیجیتال ثبت میشوند.

- آنالیز تصویر: تصویر به دست آمده تحلیل میشود تا عیوب، ترکها، تغییرات ساختاری یا مشکلات دیگر شناسایی شوند.

ایمنی رادیوگرافی صنعتی

ایمنی رادیوگرافی صنعتی یکی از مهم ترین مباحث در هنگام استفاده از این روش بازرسی است. چون رادیوگرافی صنعتی به استفاده از پرتوهایی مانند مانند پرتو ایکس یا پرتو گاما نیاز دارد، که میتواند برای انسان خطرات جدی به همراه داشته باشد و رعایت اصول ایمنی ضروری است تا از آسیبهای احتمالی به افراد، محیط زیست و تجهیزات جلوگیری شود.

دستورالعمل ایمنی رادیوگرافی صنعتی:

1) آموزش و آگاهی کارکنان

تمامی افرادی که در فرآیند رادیوگرافی صنعتی مشارکت دارند باید آموزشهای لازم را در زمینه ایمنی و استفاده صحیح از تجهیزات دریافت کنند که آگاهی از خطرات پرتوهای یونیزه کننده و نحوه محافظت از خود در برابر آنها، بخش ضروری این آموزشها است.

2) استفاده از تجهیزات حفاظتی شخصی

- لباس کار مهندسی: برای جلوگیری از خطرات و شناسایی مهندسان.

- دستکشهای سربی: برای جلوگیری از تابش مستقیم به دستها و بازوها.

- پیش بند سربی: برای محافظت از بدن در برابر پرتوهای ایکس و گاما.

- عینکهای حفاظتی: برای جلوگیری از آسیب به چشمها.

- آهنگ سنجهای دز تابش: برای اندازهگیری میزان تابش دریافتی و اطمینان از رعایت حد مجاز دز تابش.

3) محافظت فیزیکی

در حین انجام عملیات رادیوگرافی، باید از دیوارهای محافظ یا پناهگاههای سربی استفاده کرد تا تابش به افراد غیرمجاز محدود شود.

4) محدود کردن دسترسی به مناطق خطرناک

در حین انجام رادیوگرافی، مناطق اطراف باید با استفاده از نوار هشداردهنده، علائم ایمنی و حفاظ های فیزیکی به طور مؤثری محصور شوند وهیچ فردی نباید به منطقه تابش نزدیک شود مگر اینکه مجوز و تجهیزات حفاظتی مناسب را داشته باشد.

5) استفاده از دستگاههای رادیوگرافی کنترل از راه دور

برای کاهش خطر تابش مستقیم به اپراتورها و بازرسان، بهتر است از دستگاههای رادیوگرافی با کنترل از راه دور یا دوربینهای دیجیتال استفاده شود زیرا این دستگاهها امکان کنترل فرآیند رادیوگرافی از فاصلهای امن را فراهم می کنند.

6) محدود کردن مدت زمان تابش

کاهش زمان تابش یکی از اصول ایمنی است و هرچه مدت زمان تابش کمتر باشد، خطر جذب تابش کمتر خواهد بود. استفاده از تکنیکهای نوین مانند رادیوگرافی دیجیتال که نیاز به زمان کمتری برای ثبت تصویر دارند، میتواند به کاهش تابش کمک کند.

7) مراقبت و نگهداری تجهیزات

تمامی تجهیزات رادیوگرافی باید به طور مرتب بازرسی شوند تا از هرگونه نقص فنی که ممکن است موجب انتشار پرتوهای خطرناک شود، جلوگیری شود.

8) محدودیت دز تابش

بهمنظور کاهش آسیبهای احتمالی به افراد، باید میزان تابش در محدودههای مجاز قرار گیرد. این محدودیتها توسط سازمانهای بهداشتی و ایمنی مانند سازمان انرژی اتمی یا آژانس بینالمللی انرژی اتمی (IAEA) تعیین میشود. استفاده از دستگاههای دز سنج برای نظارت بر دز تابش دریافتی توسط اپراتورها و کارگران، به ویژه در محیط های کاری با تابش های زیاد، ضروری است.

9) پوشش و برچسب گذاری تجهیزات

منابع پرتو و تجهیزات رادیوگرافی باید بهطور واضح با برچسبهای هشداردهنده و علائم خطر مشخص شوند که این برچسبها باید شامل اطلاعاتی در مورد خطرات تابش و روشهای ایمنی باشد.

10) پایش و ارزیابی منظم

نظارت و ارزیابی منظم از فعالیتهای رادیوگرافی باید انجام شود تا اطمینان حاصل شود که اقدامات ایمنی رعایت میشود و هیچ فردی در معرض تابش بیش از حد قرار ندارد.

کاربردهای رادیوگرافی صنعتی

1) بررسی جوشها

در صنایع نفت، گاز، پتروشیمی و سایر صنایع سنگین، جوشهای موجود در خطوط لوله، مخازن، تجهیزات و سازهها باید بررسی شوند تا از ایمنی و عملکرد صحیح آنها اطمینان حاصل شود. رادیوگرافی برای بازرسی جوشها و شناسایی مشکلاتی مانند ترکهای داخلی، حفرهها و تخلخلها استفاده میشود.

2) بررسی قطعات و سازههای فلزی

رادیوگرافی صنعتی به شناسایی ترکهای داخلی، حفرهها، دفرماتها و سایر نواقص ساختاری در قطعات فلزی کمک میکند. این بررسی در قطعاتی مانند میللنگها، شاسیها، تیرهای فلزی، و سیستمهای انتقال قدرت بسیار مهم است.

3) صنعت هوافضا

در صنعت هوافضا، استفاده از رادیوگرافی برای بررسی قطعات پیچیده مانند پرههای توربین، بالهای هواپیما، و اجزای داخلی موتورهای جت کاربرد دارد. این روش به بررسی جزئیات میکروسکوپی و شناسایی عیوب داخلی که میتواند تأثیرات جدی بر ایمنی پرواز داشته باشد، کمک می کند.

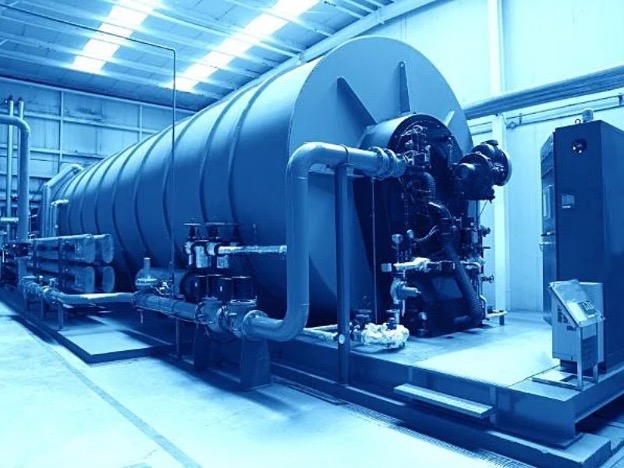

4) صنعت نفت و گاز

یکی از کاربردهای مهم رادیوگرافی صنعتی در صنعت نفت و گاز، بررسی خطوط لوله است. این روش به شناسایی ترکها، خوردگی، و نواقص جوش در لولهها، شیرها، و دیگر تجهیزات انتقال گاز و نفت کمک میکند.

5) صنعت خودروسازی

در خودروسازی، رادیوگرافی برای بازرسی قطعاتی مانند چرخ دندهها، سیلندرها، موتورهای خودرو و دیگر قطعات پیچیده استفاده میشود.

6) صنعت پتروشیمی

در صنایع پتروشیمی، تجهیزات و لولههای بزرگ تحت فشار باید به طور مرتب بررسی شوند. رادیوگرافی برای شناسایی مشکلاتی مانند خوردگی داخلی، ترکهای توسعه یافته یا تخلخلهای جوش استفاده میشود.

7) صنعت انرژی (نیروگاهها و نیروگاههای هستهای)

در نیروگاهها، تجهیزات تحت فشار (مانند لولهها، دیگهای بخار، و توربینها) باید به طور منظم بازرسی شوند تا از خرابیها و نشتها جلوگیری شود. همچنین رادیوگرافی در بررسی راکتورهای هستهای برای شناسایی ترکها، خوردگی، و نواقص داخلی ساختارهای فلزی و لولههای انتقال استفاده میشود.

8) صنعت ساخت و ساز

در پروژههای ساختمانی بزرگ، به ویژه در سازههای بتنی و فلزی، رادیوگرافی بهعنوان ابزاری برای بررسی کیفیت اتصالات، جوشها و ترکهای ساختاری استفاده میشود.

9) صنعت ریختهگری

رادیوگرافی صنعتی یکی از روشهای اصلی برای شناسایی عیوب در قطعات ریختهگری مانند حفرهها، ترکها و تخلخلها است که این عیوب میتوانند بر عملکرد قطعه تأثیر منفی بگذارند.

10) مخابرات و الکترونیک

رادیوگرافی به ویژه در بازرسی قطعات الکترونیکی مانند مدارات چاپی (PCBs) و اتصالات لحیمکاری شده استفاده میشود که این روش به شناسایی مشکلات مانند ترکها، اتصالات ضعیف یا نواقص لحیمکاری کمک می کند.

مزایای رادیوگرافی صنعتی

عدم نیاز به تخریب قطعه: رادیوگرافی صنعتی یک روش غیر مخرب است و قطعه پس از بررسی همچنان قابل استفاده است.

شناسایی عیوب داخلی: این روش قادر به شناسایی عیوبی است که در ظاهر قطعه قابل مشاهده نیستند.

دقت بالا: رادیوگرافی اطلاعات دقیق و جزئی در مورد وضعیت داخلی قطعه ارائه می دهد.

لینکهای مهم اوکی صنعت