صنعت آهن و فولاد، با اصطلاحات و مفاهیم تخصصی بسیاری همراه است. آشنایی با این اصطلاحات، به شما کمک میکند تا در هنگام خرید یا صحبت در مورد محصولات آهنی و فولادی، با اطمینان بیشتری عمل کنید. در این مقاله از میهن فولاد، به برخی از مهمترین و پرکاربردترین اصطلاحات آهنی و فولادی این صنعت میپردازیم.

بیلت فولادی یا شمشال (Billet of steel)

یکی از مهمترین اصطلاحات فولادی، شمشال فولادی یا بیلت است، شمششال به عنوان ماده اولیه در بسیاری از فرآیندهای تولید فولاد مورد استفاده قرار میگیرد. شمشالها به دلیل خواص مکانیکی و فیزیکی متنوعی که دارند، به عنوان بلوکهای ساختمانی صنایع فولاد شناخته میشوند و در تولید محصولات نهایی مانند میلگرد، ورق، لوله و پروفیل کاربرد گستردهای دارند.

بلوم یا شمشه (Bloom)

یکی از اصلیترین اصطلاحات آهنی بلوم یا شمشه است که مقاطع فولادی توپر با سطح مقطعی بیشتر از 230 سانتیمتر مربع هستند و به شکل مربع یا دایره تولید میشوند. این محصولات که به عنوان مواد اولیه در صنایع فولادسازی شناخته میشوند، پایه و اساس ساخت انواع مقاطع فولادی مانند تیرآهن، قوطی، ناودانی، نبشی، میلگرد، ریل و … به شمار میروند.

شمش فولادی

شمش فولادی، قطعهای مستطیلی شکل و اغلب ذوزنقهای است که به عنوان محصول اولیه در تولید انواع مقاطع فولادی مانند میلگرد، تیرآهن، ورق و لوله مورد استفاده قرار میگیرد. این محصول که از طریق ریختهگری پیوسته تولید میشود؛ در واقع حلقه اتصال بین فرایند تولید فولاد مذاب و محصولات نهایی فولادی است.

بندیل

بندیل، روشی کارآمد و ایمن برای بستهبندی و حملونقل مقاطع فولادی مانند میلگرد، تیرآهن و لوله است. در واقع، بندیل به نوارهای فلزی یا پلاستیکی گفته میشود که دور تعدادی از مقاطع فولادی با مشخصات یکسان پیچیده شده تا یک واحد بستهبندی تشکیل دهند. این روش بستهبندی، مزایای متعددی از جمله سهولت در جابهجایی، صرفهجویی در فضا و حفظ ایمنی محصولات را به همراه دارد.

تختال یا اسلب

تختال یا اسلب، محصولی فلزی با سطح مقطعی است که به عنوان ماده اولیه در تولید طیف گستردهای از محصولات فولادی از جمله ورق، صفحه، لوله، نبشی و ناودانی به کار میرود. این محصول استراتژیک که در ابعاد استاندارد 12*1.25 متر و با ضخامتی بین 200 تا 250 میلیمتر تولید میشود؛ نقش کلیدی در صنایع مختلف ایفا میکند.

کویل یا کلاف ورق

کویل فولادی، روشی هوشمندانه و پرکاربرد برای جابجایی، حمل و نگهداری ورق های فلزی است. در این روش، ورق های فولادی به صورت رول پیچیده شده و به شکل کلاف هایی با وزن بالا (معمولاً 20 تن) درمیآیند. این کار نه تنها باعث کاهش حجم و وزن کلی محصول میشود، بلکه حمل و نقل آن را نیز بسیار آسانتر میکند.

ورق فابریک

ورق فابریک، محصولی با ابعاد و اندازههای دقیق و لبههای صاف و هموار است که به صورت یکپارچه و بدون برش اضافی در کارخانه تولید میشود. این ورقها به دلیل کیفیت بالا، دقت ابعادی و یکنواختی سطح، در صنایع مختلفی همچون ساخت و ساز، خودروسازی، بستهبندی و تجهیزات صنعتی (مخازن، دیگ بخار، تجهیزات پالایشگاهی) کاربرد گستردهای دارند.

ورق برش خورده

این نوع ورقها به دلیل قابلیت برش دقیق و انعطافپذیری در ابعاد مختلف، گزینهای ایدهآل برای پروژههای ساختمانی، صنعتی و تولیدی محسوب میشوند. ورقهای سیاه، گالوانیزه، رنگی و روغنی از جمله انواع ورقهایی هستند که در این دسته جای میگیرند. با استفاده از ورقهای برشی، بهینه سازی در مصرف مواد اولیه و کاهش هزینههای تولید را تجربه خواهید کرد.

کلید فولاد

همانطور که یک دیکشنری برای هر کلمه تعریفی منحصر به فرد دارد؛ کلید فولاد نیز برای هر فولاد آلیاژی، مشخصات و کاربردهای آن را بهطور دقیق ارائه میدهد. با توجه به تنوع استانداردهای ملی در تولید فولاد، یک فولاد آلیاژ مشخص ممکن است با نامها و کدهای مختلفی در کشورهای گوناگون شناخته شود. به عنوان مثال، فولاد آلیاژی X که در آلمان با استاندارد DIN تولید میشود، در ایالات متحده با نام و استانداردی متفاوت عرضه میگردد.

فولاد خوش تراش یا اتومات

فولاد خوش تراش یا اتومات، آلیاژی است که به دلیل انعطافپذیری بالا، شکلپذیری عالی و ماشینکاری آسان، در صنایع مختلف کاربرد گستردهای دارد. این فولاد خاص، در حین فرآیند تولید قطعات، به دلیل استحکام بالا، دچار شکستگی نمیشود و امکان تولید قطعاتی با دقت ابعادی بسیار بالا را فراهم میکند.

جوش پذیری

جوش پذیری فولاد به توانایی آن در ایجاد اتصالات قوی و پایدار از طریق جوشکاری بدون نیاز به عملیات پیشرفته گفته می شود. این ویژگی به عوامل متعددی از جمله ترکیب شیمیایی فولاد، نوع آن، ضخامت ورق و میزان تنش های ایجاد شده در حین جوشکاری بستگی دارد.

سنگ آهک

در صنعت فولاد، آهک با ایجاد واکنشهای شیمیایی در دمای بالا، ناخالصیهای آزاردهندهای مانند سیلیس، فسفر و گوگرد را از فولاد زدوده و محصولی با خلوص و کیفیت بالاتر تولید میکند. این فرآیند نه تنها به بهبود خواص مکانیکی فولاد منجر میشود، بلکه به عنوان یک عامل بازیافت انرژی نیز عمل کرده و به پایداری محیط زیست کمک شایانی میکند.

آهن خام

آهن خام به عنوان یکی از اصطلاحات آهنی به حاصل ذوب سنگ آهن در کوره بلند و سرد شدن آن اشاره دارد. این محصول با ترکیب اصلی آهن (90 درصد) و عناصری چون سیلیسیم، منگنز، فسفر و کربن (10 درصد)، ماده اولیه حیاتی برای تولید طیف گستردهای از محصولات فولادی از جمله مقاطع فولادی، آهن قراضه، آهن فورج و آهن آلیاژی محسوب میشود.

آهن اسفنجی

از جمله اصطلاحات آهنی بسیار رایج، آهن اسفنجی است؛ که محصولی ارزشمند از احیای مستقیم سنگ آهن محسوب میشود؛ و به عنوان جایگزینی مناسب برای آهن خام و ضایعات در صنعت فولاد مطرح شده است. این محصول با ساختاری مانند اسفنج، به دلیل مصرف انرژی کمتر و آلودگی محیطی پایینتر، به عنوان یک گزینه دوستدار محیط زیست شناخته میشود.

آهن مشکی

آهن مشکی یکی دیگر از متداولترین اصطلاحات آهنی است که به عنوان یکی از پایههای اصلی صنعت ساخت و ساز، نقشی حیاتی در تولید انواع سازهها ایفا میکند. این فلز مقاوم و بادوام، با چکشخواری و شکلپذیری بالا، ماده اولیه بسیاری از محصولات فولادی از جمله ورق، میلگرد و مقاطع ساختمانی است.

آهن قراضه

از جمله اصطلاحات آهنی بسیار کاربردی، آهن قراضه یا ضایعات آهن و فولاد است؛ که به محصولات آهنی و فولادی گفته میشود که پس از گذراندن عمر مفید خود، دیگر قابل استفاده نیستند. این مواد که به ظاهر زائد به نظر میرسند، در واقع گنجینهای از آهن به شمار میآیند که بارها و بارها بازیافت میشوند و در تولید محصولات جدید به کار میروند.

خاموت

خاموت به عنوان یکی از تخصصیترین اصطلاحات آهنی ، که با نام میلگرد عرضی نیز شناخته میشود؛ عنصری حیاتی در ساخت سازههای بتنی است. این قطعه فلزی خمشده، به دور میلگردهای طولی پیچیده شده و نقش بسیار مهمی در مقاومت سازه در برابر نیروهای برشی و پیچشی ایفا میکند.

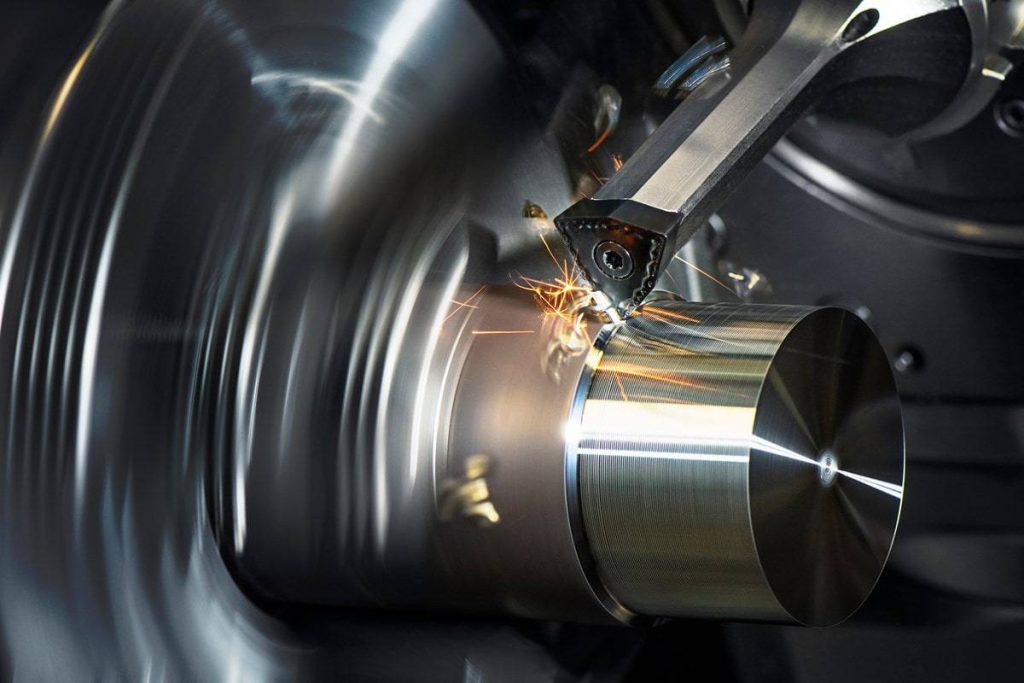

ریخته گری

ریختهگری یکی از قدیمیترین و پرکاربردترین روشهای تولید قطعات فلزی است که در آن، فلز مذاب به درون یک قالب ریخته شده و پس از سرد شدن و انجماد، به شکل قطعه مورد نظر در میآید. این فرآیند به کمک عواملی مانند فشار، خلأ یا نیروی گریز از مرکز صورت میگیرد؛ تا فلز مذاب به طور کامل به شکل حفرههای قالب نفوذ کرده و قطعهای با ابعاد و شکل دقیق تولید شود.

در صنعت آهن و فولاد اصطلاحات آهنی و فولادی تخصصی متعددی وجود دارد که درک آنها برای افراد علاقهمند این حوزه ضروری است. در این مقاله، برخی از مهمترین اصطلاحات مرتبط با آهن و فولاد را به همراه توضیحات ساده بیان کردیم. جهت کسب اطلاعات بیشتر و مشاوره با کارشناسان ما به سایت میهن فولاد مراجعه کنید.

لینکهای مهم اوکی صنعت